微粉化工艺参数

【综述】药物微粉化技术的13种方法技术资讯中国粉体网

2020年7月2日 — 其中药物粉体颗粒的微粉化是一种快速有效的改善药物溶出度,提高生物利用度的技术。 药物微粉化后可以增加药物的比表面积,增大药物的溶出速率,提高吸收 药物微粉化制备技术成为了干粉吸入剂制备工艺中的一项关键技术,主要包括: 干粉吸入制剂中的“关键”技 药物磨粉微粉技术 朗华制药拥有种类齐全的微粉化设备,以及具有10多年从小试微粉开发到商业化生产经验的专业技术服务团队,为客户提供原料药微粉工艺和分析检测的技术支 药物磨粉微粉技术2014年7月16日 — 粉化试验研究,并对其体外溶出度进行考察。方法通过对微粉化工艺参数优化,以粉碎压力(X1,psi)、进料压力(X2,psi) 为考察对象,以D50(Y1,μm)、D90(Y2,μm) 为评 BoxBehnken 效应面法优

孙永达:药品原料微粉化及检测技术的新时代 仪器

2020年8月10日 — 制药原料微粉化技术,大体上可分为两类:一类是把大颗粒原料粉碎成微粉,如气流粉碎、高压均质等;另一类是把大颗粒原料先溶解成为药液,再利用喷雾干燥、冷冻干燥等技术制成微粉。2012年9月5日 — 本文首先采用重压式超微粉碎机制备当归的超微粉末,确定粉碎工艺参数为主轴转速R=表明当归超微粉和普通粉各方面性质差异显著,微粉化能促进当归各方面性能的 微粉化工艺参数方法通过对微粉化工艺参数优化,以粉碎压力(X1,psi)、进料压力(X2,psi)为考察对象,以D50(Y摘要 目的研究微粉化工艺对羊血提取物中氯高铁血红素溶出度的影响方法采用溶 微粉化工艺参数2018年4月17日 — 摘要目的:筛选阿利维A 酸原料药的微粉化工艺。 方法:以原料药粉碎后的粒径分布特征值[d(09)] 和杂质A 含量为指标,筛选阿利维A 酸原料药的粉碎方式(万能粉碎 Untitiled chinapharmacy

.jpg)

磨粉/微粉技术 Porton

2024年8月28日 — 粉体表征/分析方法的开发、转移和验证 粉体撞击敏感性研究及相关安全测试 目前,博腾的研发和生产基地配有各种不同类型和规模的粉碎机,满足不同原料药批 2024年5月10日 — Dec的高密闭微粉化解决方案可通过直接控制粒径减小过程的参数,来实现理想的药物性能,进而帮助改善患者的生活。 如果您在生产中遇到了问题,我们可以提 粉体粒度处理专家DEC微粉化2022年10月22日 — 药物微粉化制备技术成为了干粉吸入剂制备工艺中的一项关键技术,主要包括:(1)气流粉碎技术;(2)喷雾干燥技术;(3)喷雾冷冻干燥技术;(4)超临界流体技术;(5)重结晶技术;(6)超声波沉积结晶法;(7) 干粉吸入制剂中的“关键”技术——药物微粉化制备技 2018年9月25日 — 片剂包衣设备与包衣关键工艺参数 的识别与控制 内 容 包衣技术的发展 片剂包衣设备的结构 片剂薄膜包衣的工艺步骤及原理 ü 微粉化的原料先要单独配置成悬浊液(SILVERSION 搅拌 器)然后与尤特奇混合 ü 一定不要将带有增塑剂的原料进行微 片剂包衣设备与包衣关键工艺参数 的识别与控制

.jpg)

吸入制剂质量控制研究技术指导原则

2021年10月13日 — 231 微粉化工艺和粉体学测定 微粉化工艺参见气雾剂有关内容。在获得微粉化产物后,由于药物的微粉化粉末之间、粉末与辅料以及与容器系统之间复杂的相互作用可能直接关系到产品的质量甚至安全性和有效性,故需对微粉化处理后药物的粉体学特性进行 2021年11月19日 — 品控制及过程控制。对于吸入混悬液,如需对原料药进行微 粉化处理,应明确微粉化工艺及工艺参数,并关注微粉化后 原料药粒度和粒度分布、晶型变化、外源性粒子等。 吸入液体制剂为无菌制剂,申请人应进行灭菌/无菌工 艺研究。2021 年4月17日 — 结论:筛选的阿利维A 酸原料药的微粉化工艺操作可行、质量稳定。关键词 阿利维A 酸;微粉化工艺;粉碎工艺;d(09);杂质A 少的干扰,故最终以此为检测波长。34 提取方法的选择 在前期研究中,笔者比较了60%甲醇、80%甲醇、无阿利维A 酸原料药的微粉化工艺研究 chinapharmacy2020年6月8日 — 2020年7月23日24日,由中国粉体网举办“2020第二届全国医药粉体制备及物性表征技术论坛”上,王耀辉带来题为《药物微粉化的粒径控制》报告,重点讨论原料药的超微粉气流粉碎工艺、原料药微粉化连续生产的解决方案、超微粉气流粉碎机在制药行业的应用、原料药在气流粉碎过程中的粒径控制 微粉化技术助力改善原料药粒径制剂溶出速率要闻资讯

.jpg)

气雾化制备金属粉末的研究进展及展望

2022年2月14日 — 13 气雾化制粉的机理与工艺研究 Lubanska [11]通过研究气雾化制备铁粉技术,提出 了至今仍被广泛使用的Lubanska粉末粒度方程,揭示了 质量中值粒径(d 50)与气雾化工艺参数的关系,如下 式所示: (1) W e (2) 式中:D为导流管内径(液流直径2024年5月10日 — 原料药粒径控制是工艺稳定和产品质量的关键。微粉化技术可调整原料药粒径,提高生物利用度。DEC医药科技提供第四代气流粉碎技术解决方案,具有高效、安全、易清洗等优点,可帮助改善药物性能,提升患者生活质量。粉体粒度处理专家DEC微粉化2018年7月24日 — 制备工艺 21 原料药的微粉化 微粉化单元操作的目的是获得可吸入的药物粒 子( 一般情况,粒径< 5 μm) 。处方开发者可结合药 物性质和研发目的,综合考虑选择微粉化方法。 211 粉碎法( milling) 现今,微粉化工艺应用最 广泛的是粉碎法。CDE文章吸入粉雾剂的处方与工艺研究解析2019年2月21日 — 据调研,美国产的球形硅微粉主要是采用高温熔融喷射球形化法生产的。该工艺是将高纯度石英在21002500℃下熔融为石英液体,经过喷雾、冷却后得到球形硅微粉,该法制备的球形硅微粉球形度好、表面光滑、球形化率和非晶形率均可达到100%。技术 一文了解国内外硅微粉高温球形化研究现状!日本

气流粉碎技术及其特点工艺是否可控如何选择产品鉴定指标

2002年12月4日 — 气流粉碎技术及其特点,工艺是否可控,如何选择产品鉴定指标,如何应用中药超微粉体, 二是进行制备工艺参数的筛选和优化:①干燥水分:烘干是为了控制水分,而水分往往影响物料的特性,一般认为水分越少越易粉碎,要求水分﹤4% 2021年11月18日 — 氧气乙炔火焰法球形化工艺中采用O2作为石英微粉输送时的载气,这部分O2同样参与助燃,以O2为载气不会像用其它气体如N2、Ar一样因为大量冷载气的 引入而降低球形化炉的温度。因此, 氧气—乙炔火焰法制备高纯度球形硅微粉技术介绍2024年8月20日 — 熔炼石英生产工艺: 现将石英石原料机械破碎成 1020mm 的小块料,采用酸洗法,去除表面杂志,再用清水洗净后干燥。 将清洁、干燥后的块料投入熔炼炉中,接通硅碳棒电源,经过高温熔炼约 10 小时后 (18002000 ℃),出炉急冷破碎,再精纯化酸洗、脱酸、去离子水清洗、干燥等工序,制成无定型硅 硅微粉的生产工艺及深加工——汇精硅材料技术部2021年9月1日 — 摘要: 综述典型颗粒球化方法,如高温等离子体熔融法、直流电弧等离子体法、射频感应等离子体法、气体燃烧火焰法等高温法,以及ACM型气流涡旋粉碎球化、HYB型粉碎球化、Faculty S型球化、NETZSCH GYRHO系统球化、融合球化技术等高速气流 颗粒球化技术及装备的研究现状中国粉体技术 University of

微粉化工艺参数

微粉化工艺参数 药超细粉化研究发刚刚起步用于些作用独特传统名贵药西洋参、珍珠等粉碎些滋补保健药微粉化使利用率提高 药絮疑离技术:黎波离技术混悬药提取液加入种素凝沉淀剂吸附溶液悬浮物达提高产品澄明度质量利用壳聚糖原料制絮凝沉淀 2022年12月21日 — 干法制粒工艺的基本流程如图1:将物料按混合工艺进行混合后,加入到干法制粒机料斗,通过螺旋杆送料至两个压辊之间,设置压辊的转速实现连续的送料与出料,通过调节压辊的压力使薄片成型,最后将成形的薄片经剪切粉碎,过筛网整粒得干颗粒。干法制粒工艺研究思路及放大策略 推荐阅读 PharmaTEC 2012年9月5日 — 产品介绍之美国微粉公司(MPI)的微粉化蜡 **美国微粉特殊蜡类 **1FicherTropsch工艺聚合成无支链的线性规格与物性参数:典型性能 MPP230F MPP230VF HGCP技术也适用于肺部给药药物颗粒的设计,使药物具有更好的空气动力学属性和适宜的颗粒粒度分布,该技术融合了当前传统的"结晶、微粉化和工艺参数控制微粉化工艺参数2024年1月9日 — 但是当减小的一定程度后,颗粒表面越来越光滑,原药材特征越来越不明显,且微粉化技术的应用并未改变原药材的主要官能团结构,相反如果粒径太小,反而影响超微粉体的溶出效果。 目标粒径范围是选择粉碎的手段的首要考虑因素。制剂不可不说的小事粒径 知乎

.jpg)

瑞士SITEC 多用途超临界流体微粉化和喷雾干燥装置参数

2021年6月28日 — 瑞士sitec 的高压微粉化装置,采用超临界溶液的快速膨胀(RESS)和气体抗溶剂技术(GAS)与超临界流体萃取相结合,用于生产非常细小和均匀的粉末或者确定形状的固体颗粒,通过调节工艺参数,可以改变晶体的大小和形状、粒度分布等,是生产药物微分的高品质设备。2021年11月5日 — 微粉化工艺参见气雾剂有关内容。在获得微粉化产物后,由于药物的微粉化粉末之间、粉末与辅料以及与容器系统之间复杂的相互作用可能直接关系到产品的质量甚至安全性和有效性,故需对微粉化处理后药物的粉体学特性进行研究测定。粉体学参数一般包括吸入制剂质量控制研究技术指导原则4 知乎2020年1月2日 — 剂产品比微粉化颗粒具有更高的FPF(微细粒子比 例),这是因为喷雾干燥得到的球形颗粒使药物载 体接触面积减少,进而减少了两者之间的黏附力,提高了雾化性能(图2)[19]。喷雾干燥得到的颗粒特性可以通过工艺参数吸入粉雾剂工程颗粒技术研究2021年9月1日 — 颗粒球化技术及装备的研究现状 谢睿宁 1,张国旺 1,2,肖 骁 1,2,龙 渊 1,2 (1 长沙矿冶研究院有限责任公司,湖南 长沙 ;2 湖南金磨科技有限责任公司,湖南 长沙 ) 摘要: 综述典型颗粒球化方法,如高温等离子体熔融法、直流电弧等离子体法、射频感应等离子体法、气体燃烧火焰法 颗粒球化技术及装备的研究现状 University of Jinan

.jpg)

【综述】药物微粉化技术的13种方法技术资讯中国

2020年7月2日 — 研究比较了格列美脲原料微粉化前和微粉化后的粒径大小及与参比制剂的溶出曲线相似性。 结果显示,微粉化前的原料D50为202μm,粒度范围为03~900μm,溶出曲线与参比制剂不相似;而微 2022年3月15日 — 微粉化技术是20世纪70年代以后为适应现代高新技术的发展而派生的一种物料加工新技术,已广泛应用于国民经济各个领域。在制药行业,微粉化加工可减小药物粒径,在药物安全性、生物利用度等多个方面提升药物质量,从而提升药物疗效,增加患者的临床 微粉化改造助力药物“升级”,为患者带来更多新获益 – 文章 2020年12月2日 — 从经验来看,渗阈值一般比较低,载药量大于20%时,包含微粉化API的物料在直压或干法工艺中会产生问题。 理想状态下,为了保证稳健性,处方设计应当保证恰当的缓冲范围,远离渗阈值。靠近渗阈值的处方将面临风险。制剂会对API颗粒性质的 【干货】基于原料药性质的口服固体制剂生产工艺路线选择2018年2月5日 — 摘要:为提高磨料微粉的振实密度,需要对粉末的颗粒形貌进行控制,使其接近于球形。本文通过分析球磨机和流化床气流磨两种设备的粉碎机理,调整粉碎工艺参数,减小破碎强度,增加介质与粉末之间的摩擦作用,利用研磨方式对碳化硅和碳化硼微粉分别进行颗粒整形。磨料微粉的颗粒整形技术对比与分析

.jpg)

原料的粉碎工艺以及粉碎粉体的特性分析研究 推荐阅读

2023年11月1日 — (2)粉碎工艺影响制剂工艺: 不同的制剂工艺对于原料的粉碎工艺选择也有所不同。例如如果是小规格直压工艺,那原料一般选择微粉化处理,例如气流粉碎,微粉化原料比表面积增大,更容易吸附在辅料表面,将更有利于原辅料混合均匀。5 天之前 — 原料的粉碎预处理一般是固体制剂工艺的步操作,它会直接影响原料的粒度分布,进而影响产品的质量,可能影响包括:物料混合的均匀性、颗粒的含量均匀度、压片或干法制粒时的压缩成型性、以及药物的溶出行为等。所以一般会把原料的粒径控制列为关键工艺参数之一,而目标粒径的选择同 原料的粉碎工艺以及粉碎粉体的特性分析研究药融云 2019年3月22日 — 刚石粉体化学镀镍是个很早就实用化的工艺技术,早期称为金刚石金属化镀覆,上世纪70年代后期与化学镀镍有关的技术书籍,在非金属、难镀材料化学镀镍有相关章节的介绍,当时的金刚石镀覆后主要用于金刚石刀具、金刚石砂轮的复合镀,以增强金刚石与刀具、磨具基体的把持力(我们称为结合力)。成熟金刚石微粉化学镀镍工艺 ALMEX2019年9月25日 — 2 制备工艺 21 原料药的微粉化 微粉化单元操作的目的是获得可吸入的药物粒子( 一般情况,粒径< 5 μm) 。处方开发者可结合药物性质和研发目的,综合考虑选择微粉化方法。 211 粉碎法( milling) 现今,微粉化工艺应用最吸入粉雾剂的处方与工艺研究解析 嘉峪检测网

电解工艺参数对铟微粉纯度和粒度的影响(II)

2017年12月26日 — 研究了电解工艺制备铟微粉时,电解温度、极距、导电盐浓度、电解液pH、添加剂种类对粉体 王晓民,曹海莲,南辉,王志新,喇学伟,张廷安电解工艺参数对铟微粉纯度和粒度的影响(II)[J]稀有金属材料与工程,2019,48(6):2038~2043[Xiaomin Wang 2020年8月10日 — 通常,原料药和辅料必须微粉化,达到预定剂型和工艺要求,才能制成安全、有效、适用的制剂 (图1)。为此,我们就来谈谈药品原料微粉的重要性,微粉化技术的选择和微粉物性的检测问题。 图1 微粉化 孙永达:药品原料微粉化及检测技术的新时代 仪器 2019年6月6日 — 片剂包衣设备与包衣关键工艺参数的识别与控制内容包衣技术的发展片剂包衣设备的结构 单独配置成悬浊液(SILVERSION搅拌器)然后与尤特奇混合ü一定不要将带有增塑剂的原料进行微粉化处理13三薄膜包衣技术包衣液配置肠溶衣尤特奇和 片剂包衣设备与包衣关键工艺参数的识别与控制 豆丁网本文首先采用重压式超微粉碎机制备当归的超微粉末,确定粉碎工艺参数为主轴转速R=350r/min ,粉体学参数测定,主要成分溶出特点的研究表明当归超微粉和普通粉各方面性质差异显著,微粉化能促进当归各方面性能的改善本文还研究了当归超微粉 当归超微粉直接压片工艺及其片剂质量标准研究 百度学术

.jpg)

【全景解析】硅微粉的性能、用途及深加工专题资讯中国

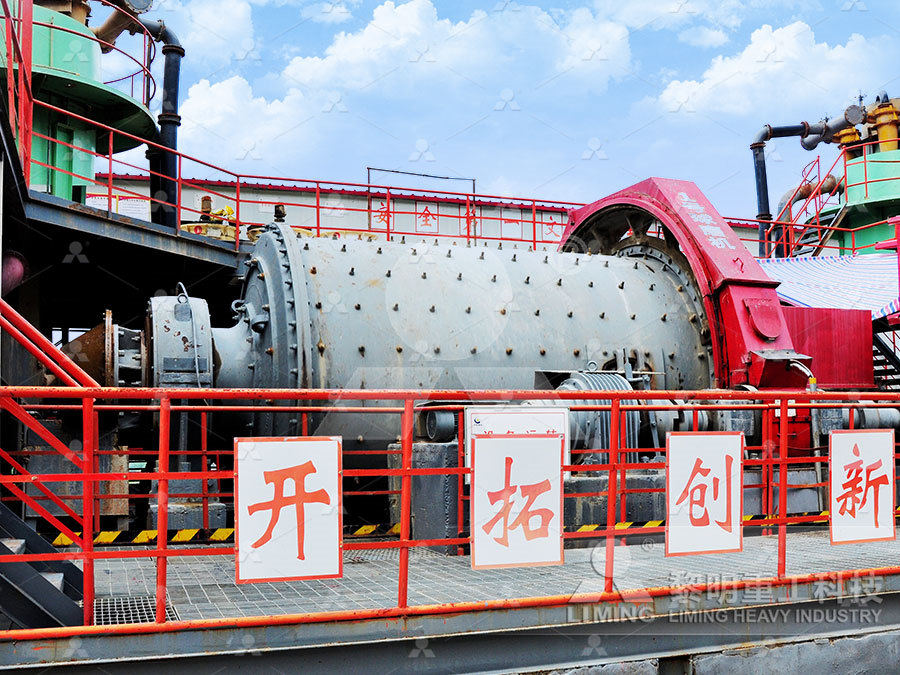

2021年2月7日 — 中国粉体网讯 硅微粉是由天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却后的非晶态SiO2)经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等多道工艺加工而成的微粉。 (封面图;来源:中国粉体网) 1、硅微粉的性能 硅 2019年6月24日 — 周喜等采用流化床气流磨在干法状态下制备超细氧化铈,考察了喷嘴间加速距离、粉碎压力和分级机转速等不同工艺参数条件下氧化铈粒度和产量的变化情况,制备出生产粒度范围在1~5μm的氧化铈超细微粉。不同材料的气流粉碎分级工艺研究概览要闻资讯中国粉体网2023年12月13日 — 例如,微粉化后的原料药颗粒之间静电作用较强,流动性较差,可能出现 中曾指出,颗粒的粒度分布是判断制粒工艺批间一致性的重要物理参数,尤其对于临床批次和商业生产批次的对比,或是生产工艺变更前后样品的对比,粒度分布 数据是 CDE老师文章 口服固体制剂粒度和粒度分布相关问题探讨2013年10月23日 — 淬粒化,以阻止矿物结晶,形成无定形活性玻璃体结 构,这种水淬粒化的高炉矿渣称为粒化高炉矿渣 (Granulated blastfurnace slag),它具有较高的潜在活 性[4]。将粒化高炉矿渣干燥脱水后进行粉碎、球磨形 成小粒径、大表面积的微粉,以增加其活 粒化高炉矿渣微粉在软土固化中的应用及其加固机理

瑞士SITEC 多用途超临界流体微粉化和喷雾干燥装置 仪器

2021年6月28日 — 瑞士sitec 的高压微粉化装置,采用超临界溶液的快速膨胀(RESS)和气体抗溶剂技术(GAS)与超临界流体萃取相结合,用于生产非常细小和均匀的粉末或者确定形状的固体颗粒,通过调节工艺参数,可以改变晶体的大小和形状、粒度分布等,是生产药物微分的高品质设备。2015年9月18日 — API微粉化在微粉化工艺中,需对工艺参数进行优化 关注多晶型药物的晶型研究 关注无定型的产生 了解微粉化后粉末的粉体学特性 有些药物吸湿性较强或很难微粉化,可考虑药物和辅料共同微粉化 粒径测定激光粒度仪徐坚PPT—干粉吸入制剂 从研发到生产百度文库2022年10月22日 — 药物微粉化制备技术成为了干粉吸入剂制备工艺中的一项关键技术,主要包括:(1)气流粉碎技术;(2)喷雾干燥技术;(3)喷雾冷冻干燥技术;(4)超临界流体技术;(5)重结晶技术;(6)超声波沉积结晶法;(7) 干粉吸入制剂中的“关键”技术——药物微粉化制备技 2018年9月25日 — 片剂包衣设备与包衣关键工艺参数 的识别与控制 内 容 包衣技术的发展 片剂包衣设备的结构 片剂薄膜包衣的工艺步骤及原理 ü 微粉化的原料先要单独配置成悬浊液(SILVERSION 搅拌 器)然后与尤特奇混合 ü 一定不要将带有增塑剂的原料进行微 片剂包衣设备与包衣关键工艺参数 的识别与控制

吸入制剂质量控制研究技术指导原则

2021年10月13日 — 231 微粉化工艺和粉体学测定 微粉化工艺参见气雾剂有关内容。在获得微粉化产物后,由于药物的微粉化粉末之间、粉末与辅料以及与容器系统之间复杂的相互作用可能直接关系到产品的质量甚至安全性和有效性,故需对微粉化处理后药物的粉体学特性进行 2021年11月19日 — 品控制及过程控制。对于吸入混悬液,如需对原料药进行微 粉化处理,应明确微粉化工艺及工艺参数,并关注微粉化后 原料药粒度和粒度分布、晶型变化、外源性粒子等。 吸入液体制剂为无菌制剂,申请人应进行灭菌/无菌工 艺研究。2021 年4月17日 — 结论:筛选的阿利维A 酸原料药的微粉化工艺操作可行、质量稳定。关键词 阿利维A 酸;微粉化工艺;粉碎工艺;d(09);杂质A 少的干扰,故最终以此为检测波长。34 提取方法的选择 在前期研究中,笔者比较了60%甲醇、80%甲醇、无阿利维A 酸原料药的微粉化工艺研究 chinapharmacy2020年6月8日 — 2020年7月23日24日,由中国粉体网举办“2020第二届全国医药粉体制备及物性表征技术论坛”上,王耀辉带来题为《药物微粉化的粒径控制》报告,重点讨论原料药的超微粉气流粉碎工艺、原料药微粉化连续生产的解决方案、超微粉气流粉碎机在制药行业的应用、原料药在气流粉碎过程中的粒径控制 微粉化技术助力改善原料药粒径制剂溶出速率要闻资讯

气雾化制备金属粉末的研究进展及展望

2022年2月14日 — 13 气雾化制粉的机理与工艺研究 Lubanska [11]通过研究气雾化制备铁粉技术,提出 了至今仍被广泛使用的Lubanska粉末粒度方程,揭示了 质量中值粒径(d 50)与气雾化工艺参数的关系,如下 式所示: (1) W e (2) 式中:D为导流管内径(液流直径2024年5月10日 — 原料药粒径控制是工艺稳定和产品质量的关键。微粉化技术可调整原料药粒径,提高生物利用度。DEC医药科技提供第四代气流粉碎技术解决方案,具有高效、安全、易清洗等优点,可帮助改善药物性能,提升患者生活质量。粉体粒度处理专家DEC微粉化2018年7月24日 — 制备工艺 21 原料药的微粉化 微粉化单元操作的目的是获得可吸入的药物粒 子( 一般情况,粒径< 5 μm) 。处方开发者可结合药 物性质和研发目的,综合考虑选择微粉化方法。 211 粉碎法( milling) 现今,微粉化工艺应用最 广泛的是粉碎法。CDE文章吸入粉雾剂的处方与工艺研究解析2019年2月21日 — 据调研,美国产的球形硅微粉主要是采用高温熔融喷射球形化法生产的。该工艺是将高纯度石英在21002500℃下熔融为石英液体,经过喷雾、冷却后得到球形硅微粉,该法制备的球形硅微粉球形度好、表面光滑、球形化率和非晶形率均可达到100%。技术 一文了解国内外硅微粉高温球形化研究现状!日本